റോബോട്ട് ലേസർ വെൽഡിങ്ങും ഗ്യാസ് ഷീൽഡ് വെൽഡിങ്ങും തമ്മിലുള്ള വ്യത്യാസം

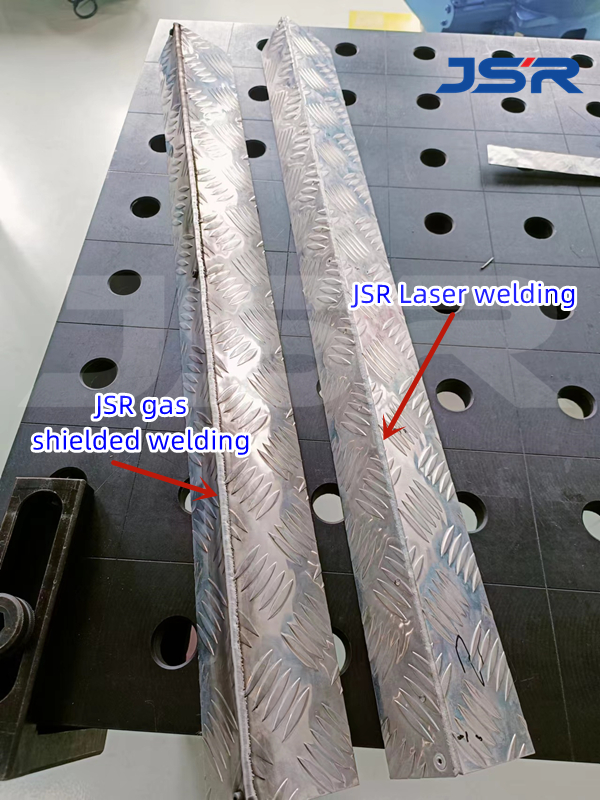

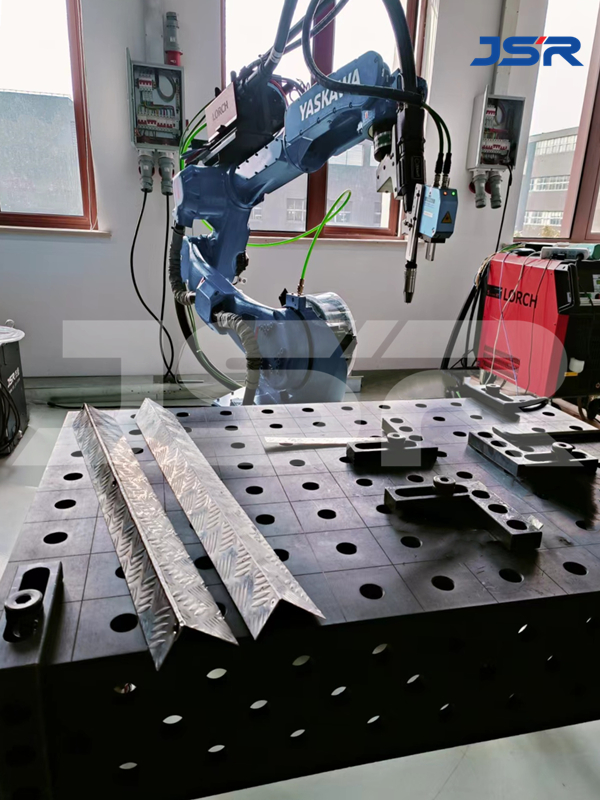

റോബോട്ടിക് ലേസർ വെൽഡിംഗും ഗ്യാസ് ഷീൽഡ് വെൽഡിംഗുമാണ് ഏറ്റവും സാധാരണമായ രണ്ട് വെൽഡിംഗ് സാങ്കേതികവിദ്യകൾ. അവയ്ക്കെല്ലാം അവരുടേതായ ഗുണങ്ങളും വ്യാവസായിക ഉൽപാദനത്തിൽ ബാധകമായ സാഹചര്യങ്ങളുമുണ്ട്. ഓസ്ട്രേലിയൻ ഉപഭോക്താക്കൾ അയച്ച അലുമിനിയം ദണ്ഡുകൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ, വെൽഡിംഗ് പരിശോധനയ്ക്കായി JSR ഈ രണ്ട് രീതികളും ഉപയോഗിക്കുന്നു. ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നതുപോലെ, അലുമിനിയം ദണ്ഡുകളുടെ വെൽഡിംഗ് ഫലങ്ങളുടെ ഒരു താരതമ്യം താഴെ കൊടുക്കുന്നു:

ലേസർ വെൽഡിംഗ് എന്താണ്?

റോബോട്ടിക് ലേസർ വെൽഡിംഗ്: വെൽഡ് സീം ഉരുകിയ അവസ്ഥയിലേക്ക് ചൂടാക്കാൻ ലേസർ ബീം ഉപയോഗിക്കുന്നു, കൂടാതെ ലേസർ വെൽഡിംഗ് ഹെഡിന്റെ കൃത്യമായ സ്ഥാനനിർണ്ണയത്തിലൂടെ ഉയർന്ന കൃത്യതയുള്ള വെൽഡിംഗ് കൈവരിക്കാനാകും.

ഗ്യാസ് ഷീൽഡ് വെൽഡിംഗ് എന്താണ്?

ഗ്യാസ്-ഷീൽഡ് വെൽഡിംഗ്: ഒരു വെൽഡിംഗ് ഗൺ ഉപയോഗിച്ച് ഒരു ഇലക്ട്രിക് ആർക്ക് വഴി ഉയർന്ന താപനില സൃഷ്ടിക്കുന്നു, ഇത് വെൽഡിംഗ് മെറ്റീരിയൽ ഉരുകാൻ കാരണമാകുന്നു, അതേസമയം വെൽഡിംഗ് ഏരിയ ഓക്സിജനിൽ നിന്നും മറ്റ് ബാഹ്യ മാലിന്യങ്ങളിൽ നിന്നും ഒരു ഷീൽഡിംഗ് ഗ്യാസ് (സാധാരണയായി ഒരു നിഷ്ക്രിയ വാതകം) ഉപയോഗിച്ച് സംരക്ഷിക്കപ്പെടുന്നു.

https://youtube.com/shorts/Hfyqm0_tJ6c

റോബോട്ട് ലേസർ വെൽഡിംഗ് VS ഗ്യാസ് ഷീൽഡ് വെൽഡിംഗ്

1. ബാധകമായ വസ്തുക്കൾ:

• റോബോട്ട് ലേസർ വെൽഡിംഗ്: സ്റ്റെയിൻലെസ് സ്റ്റീൽ, അലുമിനിയം അലോയ് തുടങ്ങിയ കനം കുറഞ്ഞ വസ്തുക്കൾക്ക് കൂടുതൽ അനുയോജ്യം.

• റോബോട്ട് ഗ്യാസ്-ഷീൽഡ് വെൽഡിംഗ്: സ്റ്റീൽ ഉൾപ്പെടെയുള്ള കട്ടിയുള്ള ലോഹ ഷീറ്റുകളിൽ കൂടുതൽ ഉപയോഗത്തിന് സാധ്യതയുണ്ട്.

2. വെൽഡിംഗ് വേഗത:

• റോബോട്ടിക് ലേസർ വെൽഡിംഗ്: സാധാരണയായി വെൽഡിംഗ് വേഗത കൂടുതലാണ്, ഉയർന്ന അളവിലുള്ള ഉൽപാദന പരിതസ്ഥിതികൾക്ക് അനുയോജ്യവുമാണ്. JSR ഉപഭോക്താക്കളുടെ വർക്ക്പീസ് വെൽഡിംഗ് വേഗത 20mm/s ആണ്.

• ഗ്യാസ്-ഷീൽഡ് വെൽഡിംഗ്: വെൽഡിംഗ് വേഗത സാധാരണയായി ലേസർ വെൽഡിങ്ങിനേക്കാൾ കുറവാണ്, പക്ഷേ ചില പ്രത്യേക വർക്ക്പീസുകൾക്കും ഉയർന്ന ആവശ്യകതകളുള്ള സീനുകൾക്കും ഇത് ഇപ്പോഴും ഒരു പ്രധാന തിരഞ്ഞെടുപ്പാണ്. ചിത്രത്തിലെ വർക്ക്പീസ് വെൽഡിംഗ് വേഗത 8.33mm/s ആണ്.

3. കൃത്യതയും നിയന്ത്രണവും:

• റോബോട്ട് ലേസർ വെൽഡിംഗ്: ലേസർ വെൽഡിങ്ങിന് ഉൽപ്പന്നങ്ങളിൽ ഉയർന്ന ആവശ്യകതകളുണ്ട്. സന്ധികളിൽ വിടവുകൾ ഉണ്ടെങ്കിൽ, അത് ലേസർ വെൽഡിങ്ങിനെ ബാധിക്കും. ഇതിന് ഉയർന്ന അളവിലുള്ള കൃത്യതയും നിയന്ത്രണക്ഷമതയും ഉണ്ട്, കൂടാതെ വളരെ ഉയർന്ന വെൽഡിംഗ് ഗുണനിലവാരം ആവശ്യമുള്ള അവസരങ്ങൾക്ക് ഇത് അനുയോജ്യമാണ്.

• ഗ്യാസ്-ഷീൽഡ് വെൽഡിംഗ്: ഉൽപ്പന്നങ്ങൾക്ക് ഉയർന്ന തോതിൽ തെറ്റ് സഹിഷ്ണുതയുണ്ട്, ഉൽപ്പന്ന സ്പ്ലൈസിംഗിൽ വിടവുകൾ ഉണ്ടെങ്കിൽ പോലും വെൽഡിംഗ് ചെയ്യാൻ കഴിയും. ലേസർ വെൽഡിങ്ങിനേക്കാൾ കൃത്യത അല്പം കുറവാണ്, പക്ഷേ കൂടുതൽ അയഞ്ഞ ആവശ്യകതകളുള്ള ചില ആപ്ലിക്കേഷനുകളിൽ ഇത് ഇപ്പോഴും ഉപയോഗിക്കാൻ കഴിയും.

4. വെൽഡിംഗ് പ്രഭാവം:

• റോബോട്ടിക് ലേസർ വെൽഡിംഗ്: കുറഞ്ഞ താപ ഇൻപുട്ട് കാരണം, ലേസർ വെൽഡിങ്ങിന് വർക്ക്പീസിൽ കുറഞ്ഞ താപ ആഘാതമേ ഉള്ളൂ, കൂടാതെ വെൽഡ് സീമിന് പരന്നതും മിനുസമാർന്നതുമായ രൂപമുണ്ട്.

• ഗ്യാസ് ഷീൽഡ് വെൽഡിംഗ്: ഉയർന്ന വെൽഡിംഗ് താപനില കാരണം, വെൽഡിംഗ് ഉപരിതലം എളുപ്പത്തിൽ വീർക്കാൻ കഴിയും, അതിനാൽ മിനുക്കുപണികൾ ആവശ്യമുള്ള വർക്ക്പീസുകൾക്ക് ഇത് അനുയോജ്യമാണ്.

റോബോട്ടിക് ലേസർ വെൽഡിംഗ് അല്ലെങ്കിൽ ഗ്യാസ്-ഷീൽഡ് വെൽഡിംഗ് തിരഞ്ഞെടുക്കുന്നത് മെറ്റീരിയലുകളുടെ പരിഗണന, വെൽഡിംഗ് ഗുണനിലവാര ആവശ്യകതകൾ, ഉൽപ്പാദന കാര്യക്ഷമത, തുടർ പ്രോസസ്സിംഗ് മുതലായവ ഉൾപ്പെടെയുള്ള നിർദ്ദിഷ്ട ഉൽപ്പാദന ആവശ്യങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു. ചില സാഹചര്യങ്ങളിൽ, ഇവ രണ്ടും ഒരുമിച്ച് ഉപയോഗിച്ച് അവയുടെ ഗുണങ്ങൾക്ക് പൂർണ്ണമായ പ്രാധാന്യം നൽകാനും കഴിയും.

പോസ്റ്റ് സമയം: ജനുവരി-23-2024